1. 리벳이음

(1) 리벳이음의 장단점

① 장점

- 열응력에 의한 잔류응력이 생기지 않으므로 취성파괴가 일어나지 않음

- 구조물 등에서 현장조입할 때 용접이음보다 쉽다

- 경합금과 같이 용접이 곤란한 접합에 유리하다

② 단점

- 리벳길이 방향으로 인장응력이 생기므로 길이방향의 하중에 약하다

- 영구적인 이음으로 분해 시 파괴하여야 한다

- 리벳이음시 소음이 발생한다

- 기밀, 수밀의 유지가 곤란하다

(2) 리벳의 종류

머리와 자루로 이루어져 있으며 목밑으로부터 이벳자루길이(l)의 1/4 지점의 지름을 호칭지름으로 함

①제조방법에 따른 분류

- 냉간성형리벳 : 호징지름 1~13mm , 연강선재 사용

- 열간성형리벳 : 호칭지름 10~44mm, 압연선재 사용

② 용도에따른 분류

- 보일러용 리벳(강도+기밀) : 보일러, 고압탱크

- 저압용 리벳(기밀) : 물탱크, 저압탱크, 굴뚝

- 구조용 리벳(강도) ; 철교, 차량, 선박 등의 구조물

(3) 리벳의 재료

- 연강, 두랄루민, 알루미늄, 구리 황동, 저탄소강, Ni강 등 사용

- 일반적으로 결합시킬 판의 재료와 같은 계통을 사용하여 접촉전류에 의한 부식 방지

- 알루미늄 합금에 대해서 강이나 동합금의 리벳은 부식하므로 사용하지 않음

2. 리벳이음의 종류

(1) 판을 겹치는 방법에 의한 분류

① 겹치기 이음

- 결합할 두 판재를 직접 겹쳐 죄는 이음.

- 힘의 전달이 편심하중으로 된다

- 기체와 액체용기의 이음, 보일러의 원주방향 이음에 사용

② 맞대기 이음

- 결합할 두 판재의 양끝을 맞대어 리베팅 하는 이음

- 동일 평면내에서 결합되어 마찰저항을 받는 면의 수가 2배로 증가

- 보일러의 세로방향이음에 사용

3. 리벳작업

(1) 리베팅

- 펀치나 드릴을 사용하여 리벳구멍 뚫은 후 리머로 다듬질

- 리벳구멍은 리벳지름보다 1~1.5mm 크게 뚫는다

- 가열된 리벳생크를 끼우고 두드려 성형

- 리벳지름 25mm까지 손으로 작업 가능

- 리벳길이는 지름의 5배 이하로 하고, 접합부의 그립으로부터 1.3d~1.6d 정도로 길게 한다

(2) 코킹

- 고압탱크, 보일러 등과 같이 기밀을 필요로 할 때 리베팅 후 작업

- 리벳머리의 주위, 강판의 가장자리를 정(chisel)으로 때려 밀착시켜서 틈을 없앤다

- 강판의 가장자리를 75°~85°정도 기울어지게 절단

- 5mm이하의 얇은 강판에는 코킹 X ⇒ 베, 종이, 석면 등을 끼워 리벳팅(게스킷 작용)

(3) 플러링

- 기밀을 더욱 완전하게 하기 위해 플러링공구로 안쪽면 완전 밀착

리벳이음의 강도 설계

용접이음 (자세한건 기계제작법)

1. 용접의 개요

(1) 용접의 장점 - 리벳과 비교

- 재료가 절감된다 ( 리벳과 달리 겹친 여유나 덮개판 불필요)

- 이음효율이 높다 (리벳은 30~50%, 맞대기 용접의 경우 100%도 가능)

- 기밀성이 높다 (리벳은 코킹이나 플러링이 필요하지만 용접은 X)

- 사용하는 판재의 두께에 제한이 없다

- 공정수를 줄일 수 있어 제작비가 싸다 (리벳은 이벳구멍뜷기, 가열하여 리벳팅, 코킹 플러링을 해야 함)

- 소음이 없고 페인트 작업도 쉽게 할 수 있다 (리벳은 구멍작업, 머리성형 작업이 시끄럽다)

- 무게를 줄일 수 있다 (주조에 비해 설계가 자유롭다)

- 제품의 생산율이 좋고 보수도 쉽다 (주조품은 기공, 크랙등의 결함이 잘 나온다)

- 소량생산에 적합하며 제작일 단축 ( 목형의 비용이 들지 않아 소량생산 시 비용이 적다)

- 설비비가 적게든다 ( 주조나 단조와 같이 비싼 대형설비 X)

- 작업자 양성이 쉽다

(2) 용접의 단점

- 진동을 감쇠시키기 어렵다

- 용접부의 비파괴 검사가 어렵다

- 용접할 때 고열이 발생하면서 변형하기 쉽고, 잔류응력이 남으면 재질이 변화한다

- 용접의 최적조건을 벗어나면 결함이 발생하기 쉽고, 노치효과가 생긴다

- 응력집중에 민감하며 크랙이 발생했을 경우 위험하다

* 용접중 변형방지 : 가접 용접 후 변형방지 : (숏) 피닝 잔류응력 제거 : 풀림

2. 용접부와 용접기호

(1) 용접부의 구성

- 용착부 : 용접금속(모재+용착금속)

- 열영향부 : 융융X , 열에 의해 조직과 특성만 변화

- 용접부 : 용착부+열영향부

- 덧붙임 : 용접부의 표면에 치수이상으로 올라온 융착금속

(2) 용접부의 종류

① 그루브용접

② 필릿용접 : 직교하는 두 개의 면을 결합한 용접. 용접부 단면 삼각형

③ 비드용접 : 용접홈을 가공하지 않고 그대로 비드를 용착 시켜 용접

④ 플러그용접 : 접합할 모재의 한쪽에 구멍을 뜷고 판의 표면까지 용접

⑤ 슬롯용접 : 가늘고 긴 홈에 비드를 붙이는 용접

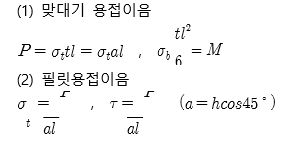

용접이음의 강도 설계

축의 일반적인 사항

(1) 축의 종류

① 차축

- 굽힘모멘트만 받는 축, 동력전달X

- 정지차축 : 바퀴는 회전하지만 축은 회전 X , 자동차축

- 회전차축 : 차륜과 차축이 함께 회전, 기차

② 전동축

-비틀림과 굽힘모멘트를 동시에 받음

③ 스핀들축

- 주로 비틀림을 받음. 공작기계의 주축으로 사용

(2) 축의재료

- 저하중용 : 연강, 경강

- 고속, 고하중용 : 단강, Cr-Mo강, Ni강, Ni-Cr강, Ni-Cr-Mo강

chapter7 축이음

1. 축이음종류

(1) 커플링

- 운전중에 탈착 불가능. 분해하지 않으면 연결 분리 X

① 고정커플링

- 원통형커플링 ; 가장 간단한 구조

1) 머프커플링 : 주철제의 원통 속에 두 축을 맞추고 키로 고정. 축지름과 하중이 작을 때 사용

2) 반중첩커플링 : 축의 끝을 약간 크게 하여 기울어지게 충청. 인장력이 작용하는 경우에 사용.

3) 마찰원통커플링 : 2개의 반원통에 주 축을 끼우고 2개의 링을 때려 박아서 고정. 마찰력으로 토크전달

4) 분할원통커플링(클램프커플링) : 분할원통에 넣고 볼트로 채결

5) 셀러커플링 : 중앙으로 갈수록 지름이 가늘어진다. 3개의 볼트로 축을 고정

- 플랜지커플링 : 큰 축과 고속정밀도회전축에 적당

② 플랙시블 커플링

- 지동에의해 축이 일직선상이 아니어도 됨. 회전축이 자유롭게 이동할 수 있게 한 것.

- 플랜지의 연결은 가죽, 고무 등 비금속재료의 탄성체의 탄성을 이용.

- 기어커플링 : 고속 및 큰토크에 사용

③ 올덤커플링

- 축선의 위치가 어긋나 있을 때 사용.

- 평행하거나 축간 거리가 가까운 경우

④ 유니버셜커플링 (= 유미버셜조인트, 훅조인트)

- 중심선이 어느각도(α<30°)로 마주치고 있을 때 사용

- 0.5회전을 주기로 종동축의 각속도 변화

(2) 클러치

- 두 축의 연결과 분리가 간단하게 되는 축이음

① 맞물림 클러치 (= 클로클러치, 독클러치)

- 회전을 확실히 전달할수 있지만 결합할 때 충격을 수반

- 회전수가 클때는 부적당

- 패더키를 이용하여 축방향으로 이동 가능

- 턱의 형태가 3각형과 4 각형은 회전방향에 문제 X, 스파이럴형과 톱니형은 한쪽방향으로만 회전

② 마찰클러치

- 원판클러치와 원추클러치가 대표적.

- 접촉면이 미끄러져 일정량이상의 하중이 원동축에 걸리지 않으므로 안정장치의 역할함

- 마찰면의 한쪽은 금속, 다른면은 가중, 고무, 아스베스트라이닝, 목재 금속 등을 사용

③ 유체클러치

- 펌프축을 원동기에, 터빈축을 부하에 결합하여 동력전달

- 원동기의 시동이 쉬우며, 과부하의 상태가 발생하더라도 원동기를 보호한다.

- 축의 비틀림 진동과 충격을 완화한다

- 자동변속이 가능하며 철도차량, 자동차, 선박, 건설기계 등의 주동력의 전달에 널리 사용

④ 일방향 클러치

- 한쪽방향의 토크만 전달

- 쐐기모양의 공간속에 볼이나 롤러와 같은 전동체가 삽입

⑤ 원심클러치

- 블록이 드럼속에 코일스프링으로 연결되어 있으며 어느 회전속도 이상으로 회전하면 원심력으로 블록이 종동축 내 면에 접촉되어 마찰력으로 토크 전달

'기계설계' 카테고리의 다른 글

| 기어 설계 현업 자료 (0) | 2023.01.30 |

|---|---|

| 베어링 선정 시 필수 자료. 기계설계 현업 (0) | 2023.01.30 |

| 키, 핀, 코터 현업 기계설계시 필수 참고 자료 (0) | 2023.01.30 |

| 기계설계 현업에 쓰이는 나사 총정리 (0) | 2023.01.30 |

| 기계설계 실무 적용 노하우 Section 03. (1) | 2022.12.10 |